加工中心適合各類(lèi)零件的加工,常加工材質(zhì)有鋁件,、鐵件和鋼件,,由于鋁件零件材料熱膨脹系數(shù)較大,,薄壁加工過(guò)程中很容易變形,。山東海特加工中心廠家針對(duì)減少加工過(guò)程中鋁件變形提出一系列措施,。

1.加工變形的原因

鋁件零件加工變形的原因很多,與材質(zhì),、零件形狀,、生產(chǎn)條件等都有關(guān)系。主要有以下幾個(gè)方面:毛坯內(nèi)應(yīng)力引起的變形,,切削力、切削熱引起的變形,,夾緊力引起的變形,。

2.減少加工變形的工藝措施

(1)降低毛坯的內(nèi)應(yīng)力 采用自然或人工時(shí)效以及振動(dòng)處理,均可部分消除毛坯的內(nèi)應(yīng)力,。預(yù)先加工也是行之有效的工藝方法,。對(duì)肥頭大耳的毛坯,由于余量大,,故加工后變形也大,。若預(yù)先加工掉毛坯的多余部分,縮小各部分的余量,,不僅可以減少以后工序的加工變形,,而且預(yù)先加工后放置一段時(shí)間,還可以釋放一部分內(nèi)應(yīng)力,。

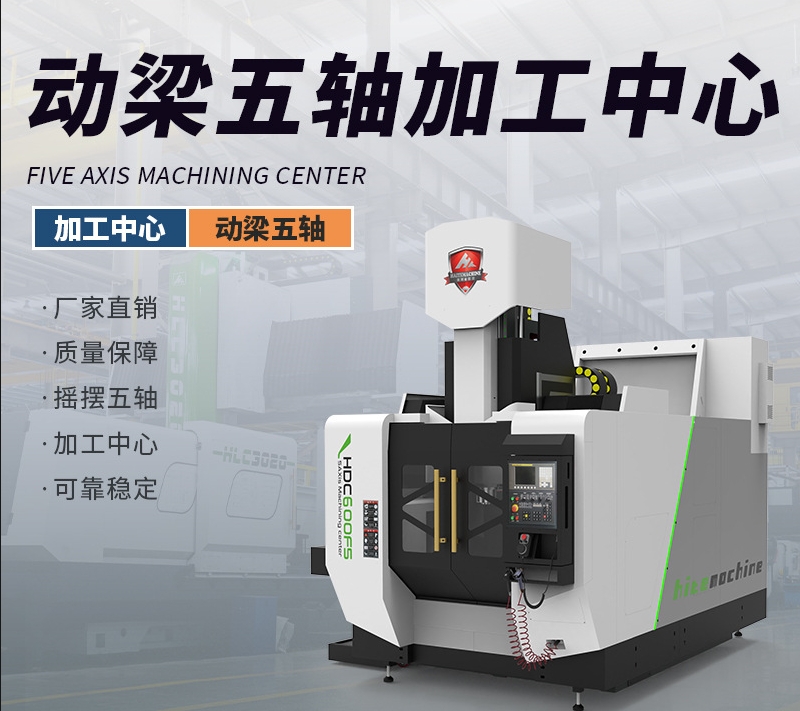

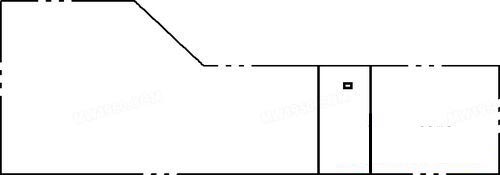

例如圖1所示為大梁零件,,毛坯形狀如圖雙點(diǎn)劃線所示重60kg,而零件僅重3kg,。若按圖中虛線所示一次性加工成形,,平面度誤差可高達(dá)14mm,若按圖中實(shí)線進(jìn)行預(yù)加工,,自然時(shí)效一段時(shí)間后再加工成形為所需要的零件,,則平面度誤差可以減小到3mm。

圖1

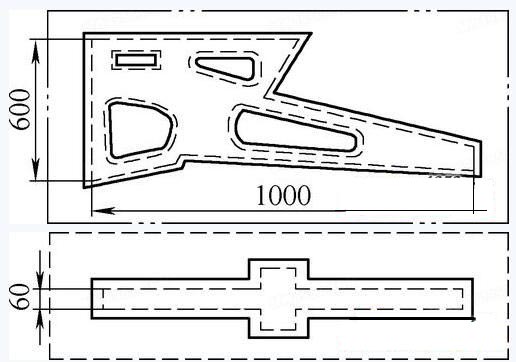

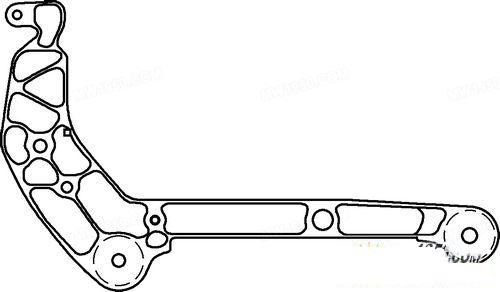

圖2為某型號(hào)穿蓋器零件,,局部*小厚度僅為3mm,,加工前的毛坯厚度為20mm??梢陨霞庸ぶ行挠脡喊鍝Q壓的方法將零件直接加工到尺寸,,但是從工作臺(tái)上取下來(lái)時(shí),零件底部?jī)啥藭?huì)向上翹起,造成尺寸嚴(yán)重超差甚至報(bào)廢,。

圖2

所以在加工之前,,先在毛坯上開(kāi)一個(gè)應(yīng)力釋放槽,如圖3實(shí)線位置所示,,再?gòu)墓ぷ髋_(tái)上取下,,自然時(shí)效1~2h,讓變形盡量在此時(shí)全部發(fā)生,。之后,,增加一個(gè)鉗工校平工序?qū)⒘慵F剑瑒t零件在后續(xù)加工中變形量會(huì)大幅度地降低,。

圖3

(2)改善刀具的切削能力 刀具的材料,、幾何參數(shù)對(duì)切削力、切削熱有重要的影響,,正確選擇刀具,,對(duì)減少零件加工變形至關(guān)重要。

?、?合理選擇刀具幾何參數(shù),。前角:在保持刀刃強(qiáng)度的條件下,前角適當(dāng)選擇大一些,,一方面可以磨出鋒利的刃口,,另外可以減少切削變形,使排屑順利,,進(jìn)而降低切削力和切削溫度,。切忌使用負(fù)前角刀具。

后角:后角大小對(duì)后刀面磨損及加工表面質(zhì)量有直接的影響,。切削厚度是選擇后角的重要條件,。粗銑時(shí),由于進(jìn)給量大,,切削負(fù)荷重,,發(fā)熱量大,要求刀具散熱條件好,,因此,,后角應(yīng)選擇小一些。精銑時(shí),,要求刃口鋒利,,減輕后刀面與加工表面的摩擦,減小彈性變形,,因此,,后角應(yīng)選擇大一些。

螺旋角:為使銑削平穩(wěn),降低銑削力,,螺旋角應(yīng)盡可能選擇大一些,。

主偏角:適當(dāng)減小主偏角可以改善散熱條件,使加工區(qū)的平均溫度下降,。

?、?改善刀具結(jié)構(gòu)。減少銑刀齒數(shù),,加大容屑空間,。由于鋁件材料塑性較大,加工中切削變形較大,,需要較大的容屑空間,,因此容屑槽底半徑應(yīng)該較大、銑刀齒數(shù)較少為好,。例如,,φ20mm以下的銑刀采用兩個(gè)刀齒;φ30~φ60mm的銑刀采用三個(gè)刀齒較好,以避免因切屑堵塞而引起薄壁鋁件零件的變形,。

精磨刀齒:刀齒切削刃部的粗糙度值要小于Ra=0.4um。在使用新刀之前,,應(yīng)該用細(xì)油石在刀齒前,、后面輕輕磨幾下,以消除刃磨刀齒時(shí)殘留的毛刺及輕微的鋸齒紋,。這樣,,不但可以降低切削熱而且切削變形也比較小。

嚴(yán)格控制刀具的磨損標(biāo)準(zhǔn):刀具磨損后,,工件表面粗糙度值增加,,切削溫度上升,工件變形隨之增加,。因此,,除選用耐磨性好的刀具材料外,刀具磨損標(biāo)準(zhǔn)不應(yīng)該大于0.2mm,,否則容易產(chǎn)生積屑瘤,。切削時(shí),工件的溫度一般不要超過(guò)100℃,,以防止變形,。

③ 改善工件的夾裝方法,。對(duì)于剛性較差的薄壁鋁件工件,,可以采用以下的夾裝方法,以減少變形:

對(duì)于薄壁襯套類(lèi)零件,如果用三爪自定心卡盤(pán)或彈簧夾頭從徑向夾緊,,加工后一旦松開(kāi),,工件必然發(fā)生變形。此時(shí),,應(yīng)該利用剛性較好的軸向端面壓緊的方法,。以零件內(nèi)孔定位,自制一個(gè)帶螺紋的穿心軸,,套入零件的內(nèi)孔,,其上用一個(gè)蓋板壓緊端面再用螺帽背緊。加工外圓時(shí)就可避免夾緊變形,,從而得到滿意的加工精度,。

對(duì)薄壁薄板工件進(jìn)行加工時(shí),*好選用真空吸盤(pán),,以獲得分布均勻的夾緊力,,再以較小的切削用量來(lái)加工,可以很好地防止工件變形,。

另外,,還可以使用填塞法。為增加薄壁工件的工藝剛性,,可在工件內(nèi)部填充介質(zhì),,以減少裝夾和切削過(guò)程中工件達(dá)變形。例如,,向工件內(nèi)灌入含3%~6%硝酸鉀的尿素熔融物,,加工以后,將工件浸入水或酒精中,,就可以將該填充物溶解倒出,。

④ 合理安排工序,。高速切削時(shí),,由于加工余量大以及斷續(xù)切削,因此銑削過(guò)程往往產(chǎn)生振動(dòng),,影響加工精度和表面粗糙度,。所以,數(shù)控高速切削加工工藝過(guò)程一般可分為;粗加工-半精加工-清角加工-精加工等工序,。對(duì)于精度要求高的零件,,有時(shí)需要進(jìn)行二次半精加工,然后再進(jìn)行精加工,。粗加工之后,,零件可以自然冷卻,,消除粗加工產(chǎn)生的內(nèi)應(yīng)力,減小變形,。粗加工之后留下的余量應(yīng)大于變形量,,一般為1~2mm。精加工時(shí),,零件精加工表面要保持均勻的加工余量,,一般以0.2~0.5mm為宜,使刀具在加工過(guò)程中處于平穩(wěn)的狀態(tài),,可以大大減少切削變形,,獲得良好的表面加工質(zhì)量,保證產(chǎn)品的精度,。

3.操作技巧

鋁件材料的零件在加工過(guò)程中變形,,除了上述的原因之外,在實(shí)際操作中,,操作方法也是非常重要的,。

(1)對(duì)于加工余量大的零件,為使其在加工過(guò)程中有比較好的散熱條件,,避免熱量集中,,加工時(shí),宜采用對(duì)稱(chēng)加工,。如有一塊90mm厚的板料需要加工到60mm,,若銑好一面后立即銑削另一面,一次加工到*后尺寸,,則平面度達(dá)5mm;若采用反復(fù)進(jìn)刀對(duì)稱(chēng)加工,每一面分兩次加工到*后尺寸,,可保證平面度達(dá)到0.3mm,。

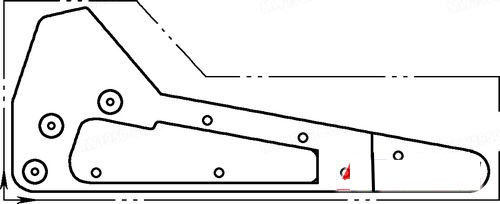

(2)如果板材零件上有多個(gè)型腔,如圖4所示,。加工時(shí),,不宜采用一個(gè)型腔一個(gè)型腔的次序加工方法,這樣容易造成零件受力不均勻而產(chǎn)生變形,。采用分層多次加工,,每一層盡量同時(shí)加工到所有的型腔,然后再加工下一個(gè)層次,,使零件均勻受力,,減小變形。

圖4

(3)通過(guò)改變切削用量來(lái)減少切削力,、切削熱,。在切削用量的三要素中,,背吃刀量對(duì)切削力的影響很大。如果加工余量太大,,一次走刀的切削力太大,,不僅會(huì)使零件變形,而且還會(huì)影響機(jī)床主軸剛性,、降低刀具的耐用度,。如果減少背吃刀量,又會(huì)使生產(chǎn)效率大打折扣,。不過(guò),,在數(shù)控加工中都是高速銑削,可以克服這一難題,。在減少背吃刀量的同時(shí),,只要相應(yīng)地增大進(jìn)給,提高機(jī)床的轉(zhuǎn)速,,就可以降低切削力,,同時(shí)保證加工效率。

(4)走刀順序也要講究,。粗加工強(qiáng)調(diào)的是提高加工效率,,追求單位時(shí)間內(nèi)的切除率,一般可采用逆銑,。即以*快的速度,、*短的時(shí)間切除毛坯表面的多余材料,基本形成精加工所要求的幾何輪廓,。而精加工所強(qiáng)調(diào)的是高精度高質(zhì)量,,宜采用順銑。因?yàn)轫樸姇r(shí)刀齒的切削厚度從*大逐漸遞減至零,,加工硬化程度大為減輕,,同時(shí)減輕零件的變形程度。

(5)薄壁工件在加工時(shí)由于裝夾產(chǎn)生變形,,即使精加工也是難以避免的,。為使工件變形減小到*低限度,可以在精加工即將達(dá)到*后尺寸之前,,把壓緊件松一下,,使工件自由恢復(fù)到原狀,然后再輕微壓緊,,以剛能夾住工件為準(zhǔn)(完全憑手感),,這樣可以獲得理想的加工效果??傊?,夾緊力的作用點(diǎn)*好在支承面上,,夾緊力應(yīng)作用在工件剛性好的方向,在保證工件不松動(dòng)的前提下,,夾緊力越小越好,。

(6)在加工帶型腔零件時(shí),加工型腔時(shí)盡量不要讓銑刀像鉆頭似的直接向下扎入零件,,導(dǎo)致銑刀容屑空間不夠,,排屑不順暢,造成零件過(guò)熱,、膨脹以及崩刀,、斷刀等不利現(xiàn)象。要先用與銑刀同尺寸或大一號(hào)的鉆頭鉆下刀孔,,再用銑刀銑削,。或者,,可以用CAM軟件生產(chǎn)螺旋下刀程序,。

影響鋁件加工精度和表面質(zhì)量的主要因素是該類(lèi)零件加工過(guò)程中容易發(fā)生變形現(xiàn)象,這需要操作者具備一定的操作經(jīng)驗(yàn)和技巧,。