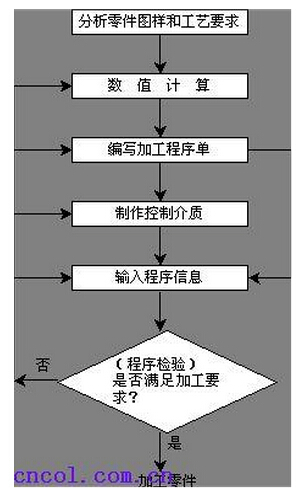

數(shù)控加工中心編程內(nèi)容與步驟數(shù)控加工中心編程是由分析零件圖樣和工藝要求開始到程序檢驗合格為止的全部過程,。

一般數(shù)控加工中心編程步驟如下:

(1)分析零件圖樣:根據(jù)零件圖樣,通過對零件的材料、形狀,、尺寸和精度,、表面質(zhì)量、毛坯悄況和熱處理等要求進(jìn)行分析,,明確加工內(nèi)容和耍求,,確定該零件是否適合于在數(shù)控銑床上加工。

此步驟內(nèi)容包括:

1)確定該零件應(yīng)安排在哪類或哪臺機(jī)床上進(jìn)行加工,。

2)采用何種裝夾具或何種裝卡位方法,。

3)確定采用何種刀具或采用多少把刀進(jìn)行加工。

4)確定加工路線,,即選擇對刀點(diǎn),、程序起點(diǎn)(又稱加工起點(diǎn),,加工起點(diǎn)常與對刀點(diǎn)重合),、走刀路線、程序終點(diǎn)(程序終點(diǎn)常與程序起點(diǎn)重合),。

5)確定切削深度和寬度,、進(jìn)給速度、主軸轉(zhuǎn)速等切削參數(shù),。

6)確定加工過程中是否需要提供冷卻液,、是否需要換刀、何時換刀,。

(2)確定工藝過程:在分析零件圖樣的基礎(chǔ)上,,確定零件的加工工藝(如確定定位方式、選用工裝夾具等)和加工路線(如確定對刀點(diǎn),、走刀路線等),,并確定切削用量。

由于數(shù)控加工中心上加工零件時.工序十分集中.在一次裝夾下,,往往需要完成粗加工,、半精加工和精加工。在確定工藝過程時要周密合理地安排各工序的加工順序,,提高加工精度和生產(chǎn)效率,。

(3)數(shù)值計算:對形狀簡單的零件(如直線和圓弧組成的零件)的輪廓加工,計算幾何元素的起點(diǎn),、終點(diǎn),,圓弧的圓心.兩元素的交點(diǎn)或切點(diǎn)的坐標(biāo)值等.對形狀復(fù)雜的零件(如非圓曲線、曲面組成的零件),,用直線段或圓弧段通近,,由精度要求計算出節(jié)點(diǎn)坐標(biāo)值。這種情況需要借助計算機(jī).使用相關(guān)軟件進(jìn)行計算。

(4)編寫加工程序:根據(jù)工藝過程,、數(shù)值計算結(jié)果以及輔助操作要求,,按照數(shù)控系統(tǒng)規(guī)定的程序指令及格式要求編寫出加工程序。

(5)程序輸入:把編寫好的程序,,輸入到數(shù)控系統(tǒng)中,,常用的方法有以下兩種:①在數(shù)控銑床操作面板上進(jìn)行手工輸入;②利用DNC(數(shù)據(jù)傳輸)功能,先把程序錄入計算機(jī),,再由專用的CNC傳輸軟件.把加工程序輸入數(shù)控系統(tǒng).然后再調(diào)出執(zhí)行.或邊傳輸邊加工,。

(6)程序校驗:編制好的程序,在正式用于生產(chǎn)加工前,,必須進(jìn)行程序運(yùn)行檢查,。在某些情況下,還需做零件試加工檢查,。根據(jù)檢查結(jié)果,,對程序進(jìn)行修改和調(diào)整,這往往要經(jīng)過多次反復(fù),,直到獲得完全滿足加工要求的程序為止,。