一,、主傳動系統(tǒng)概述

1、概念

主傳動:用來實現(xiàn)數(shù)控加工中心的主運動,,它將主電動機的原動力變成可供主軸上刀具切削加工的切削力矩和切削速度,。例如:數(shù)控車床上主軸帶動工件的旋轉(zhuǎn)運動;立式加工中心上主軸帶動銑刀的旋轉(zhuǎn)運動等,。

主傳動系統(tǒng):由主軸龜機經(jīng)過一系列傳致力元件和主軸構(gòu)成的具有運動和傳動聯(lián)系的整體,。主要包括:主軸電機、傳動裝置,、主軸部件和運動控制裝置,。

數(shù)控加工中心主傳動系統(tǒng)的要求數(shù)控加工中心與普通機床比較,由于其高自動化和高精度的需要,,主傳動系統(tǒng)應(yīng)具有如下特點:

》轉(zhuǎn)速高,、功率大;

》轉(zhuǎn)速高,、功率大;

數(shù)控加工中心對工件能完成大切削用量的粗加工及高速旋轉(zhuǎn)下的精加工。粗加工時,,扭矩要大;精加工時轉(zhuǎn)速要高,。

》變速范圍寬,并可無極變速

滿足不同的加工要求,,就要有不同的加工速度,。由于數(shù)控加工中心的加工通常在自動的情況下進行,盡量減少人的參與,,因而要求能夠?qū)崿F(xiàn)無級變速,。

》實現(xiàn)恒切削速度加工;

在加工端面時,為了保證端面穩(wěn)定的加工質(zhì)量,,要求工件端面的各部位能保持恒定的線切削速度.

》主傳動鏈盡可能短;

傳動鏈越短,,則累積誤差越小,機床精度相應(yīng)就高.

》實現(xiàn)刀具的快速自動卸載,;

由于數(shù)控加工中心多進行多工序加工,,工序變換時刀具也要*換,實現(xiàn)自動換刀可提高加工效率,。

》具有良好的杭振性和熱穩(wěn)定性.

數(shù)控加工中心一般要同時承擔粗加工和精加工任務(wù),,加工時可能由于斷續(xù)切削,、加工余量不均勻、運動部件不平衡以及切削過程中的自激振動等原因,,造成主軸振動,,影響加工精度和表面質(zhì)量.因此在主傳動系統(tǒng)中的主要零部件不但要具有一定的靜剛度,而且要求具有良好的抗振性,。此外,,在切削加工過程中,主傳動系統(tǒng)的發(fā)熱往往使零部件產(chǎn)生熱變形,,破壞零部件之間的相對位置精度和運動精度,,造成加工誤差。

二,、主傳動系統(tǒng)結(jié)構(gòu)形式

主傳動系統(tǒng)采用的結(jié)構(gòu)形式主要決定于主軸轉(zhuǎn)速高低,、傳遞轉(zhuǎn)矩大小和對運動平穩(wěn)性的要求。

1,、直聯(lián)傳動

主軸與主電機由聯(lián)軸節(jié)直接連接,,其優(yōu)點是結(jié)構(gòu)緊湊,但主軸轉(zhuǎn)速的變化及轉(zhuǎn)矩的輸出和電動機的輸出特性一致,,同時主軸部件結(jié)構(gòu)相對比較復(fù)雜,,因而使用上受到一定限制。

2,、齒輪傳動

通過少數(shù)幾對齒輪降速,,使之成為分段無極變速,確保低速大轉(zhuǎn)矩,,以滿足主軸輸出轉(zhuǎn)矩特性的要求,。這種配置方式較多用與大、中型數(shù)控加工中心,。

線速度V≤12-15m/s,、轉(zhuǎn)速n《2000- 2500r/min

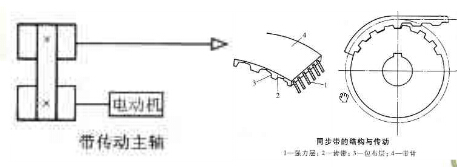

3、帶傳動

主軸與主電機經(jīng)一對同步帶傳遞動力,。

同步帶綜合了帶、鏈傳動的優(yōu)點,,無相對滑動,,傳動比準確,傳動精度高,,而且齒形帶的強度高,、厚度小、重量輕,,故可用于高速傳動,,速度可達50m/s,,。齒形帶無需特別張緊,故作用在軸和軸承上的載荷小,,傳動效率可達98%以上,,傳遞功率根據(jù)帶型和帶寬可加以選擇。適用于中,、小型機床,。其優(yōu)點是結(jié)構(gòu)簡單安裝調(diào)試、維修方便,。

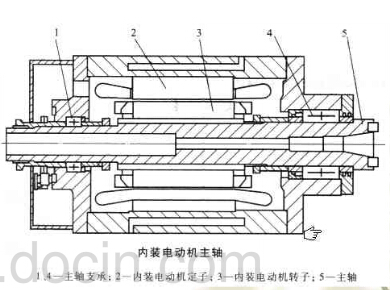

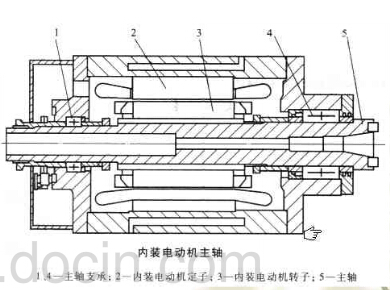

4,、電主軸

電主軸部件結(jié)構(gòu)緊湊,重量輕,,慣量小,,可提高起動、停止的響應(yīng)特性,,有利于控制振動和噪聲;缺點是制造和維護困難且成本較高,。電動機運轉(zhuǎn)產(chǎn)生的熱量直接影響主軸,主軸的熱變形嚴重,。

電主軸通常用于小功率高速數(shù)控加工中心上.